Чтобы у сопрягаемых деталей получить поверхности трения, соответствующие данным условиям работы сопряжения, двигатели обкатывают. Различают холодную и горячую обкатки.

Холодную обкатку выполняют на специальных станках, а горячую обкатку и испытание выполняют на тормозных установках.

Для каждой марки двигателя установлены свои режимы обкатки, в процессе которых постепенно увеличивается нагрузка на прирабатываемые детали. Перед обкаткой двигатель должен быть заправлен маслом до установленного уровня, топливом и водой. Кроме того, должны быть отрегулированы зазоры в клапанах.

Перед обкаткой необходимо проверить комплектность двигателя и его паспорт.

В паспорте должны быть указаны вид ремонта и наименование основных деталей, которые были заменены при ремонте.

Двигатели обкатывают в такой последовательности: холодная обкатка от постороннего привода, горячая обкатка без нагрузки и под нагрузкой. После обкатки определяют развиваемую двигателем мощность и удельный расход топлива.

Карбюраторные двигатели обкатывают с вывернутыми свечами, а дизельные тракторы — с включенным декомпрессионным механизмом.

В процессе обкатки наблюдают за давлением масла, температурой деталей, ослушивают двигатель и определяют, нет ли подтекания масла или воды.

При холодной обкатке в картер для смазки двигателя заливают дизельное топливо.

После холодной обкатки дизельное топливо сливают из картера, фильтров и масляного радиатора и двигатель заправляют дизельным маслом (дизельный) или автотракторным маслом (карбюраторный).

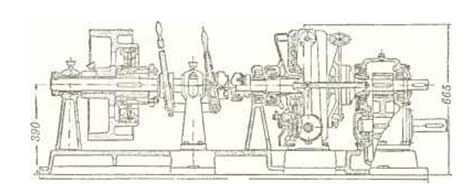

Горячую обкатку двигателей без нагрузки и с нагрузкой выполняют на установках, одна из которых приведена на рисунке:

Число оборотов в процессе горячей обкатки нужно подвышать постепенно.

Во время горячей обкатки убеждаются в отсутствии течи в местах соединения топливопроводов, подсасывания воздуха, прорыва газов через прокладки головки, выпускных и впускных труб, форсунок и свечей.

Горячую обкатку двигателей под нагрузкой ведут с постепенным повышением нагрузки при помощи тормозных установок.

Если при горячей обкатке под нагрузкой никаких дефектов в работе двигателя не обнаружено, то есть двигатель плавно и быстро меняет число оборотов, бесперебойно работает при всех числах оборотов коленчатого вала без стуков и перегрева трущихся деталей, его подвергают испытанию.

При испытании определяют мощность, развиваемую двигателем после ремонта, и удельный расход топлива.

Перед испытанием двигателей проверяют весовой механизм тормоза. Для проверки весового механизма и правильности показаний шкалы тормоза к кожуху его барабана прикрепляют рычаг. Длина рычага должна дать возможность подвесить чашку для гирь на расстоянии 716,2 мм от оси вращения кожуха тормоза.

Рычаг должен быть уравновешен подвешиванием гирь к маховику загрузочного клапана. При этом стрелки ползунка должны совпадать с нулевым делением шкалы.

При правильно отрегулированном весовом механизме стрелка ползунка должна на шкале показывать вес гирь, уложенных на тарелку рычага. При отклонении в показаниях следует изменить положение груза на маятнике.

Во время испытания двигателю сообщают максимальное число оборотов, открыв полностью дроссельную заслонку или установив рейку топливного насоса в положение, соответствующее полной подаче, и загружают двигатель до получения нормального для данного двигателя числа оборотов.

Для подсчета удельного расхода топлива выясняют вес топлива, израсходованного двигателем за определенное время. Обычно вес израсходованного топлива определяют умножением объема израсходованного топлива на его удельный вес.

На этом обкатка двигателя не заканчивается, так как после стендовой обкатки двигатель обкатывают вместе с машиной в эксплуатационной обстановке. В процессе обкатки наблюдают за состоянием узлов и деталей, ослушивают и проверяют их нагрев и регулируют.

Стендовые испытания еще не гарантируют надежную работу двигателей в процессе эксплуатации. Бывают случаи, когда двигатель во время стендовых испытаний развивает нормальную мощность при нормальном удельном расходе топлива, но очень быстро выходит из строя в процессе эксплуатации. Например, при неправильной шлифовке шейки коленчатого вала (на конус) подшипник будет прилегать к шейке только узким пояском. В процессе стендовых испытаний это не отразится ни на мощности, ни на расходе топлива. Однако после непродолжительного периода эксплуатации поясок быстро износится и увеличится зазор, появятся стуки и двигатель нужно будет снова ремонтировать.

Для устранения таких явлений после испытания двигателей необходимо проводить контрольный осмотр. При этом частично разбирают двигатель (снимают картер, головку) и осматривают основные детали, освобождают (поочередно) шатунные подшипники, определяют правильность прилегания подшипников к шейкам вала, состояние рабочей поверхности цилиндров, проверяют посадку пальца во втулке верхней головки шатуна. При проведении контрольного осмотра не рекомендуется вынимать поршень из цилиндра и поворачивать его в цилиндре, так как при этом может измениться положение приработанных поверхностей колец к цилиндрам. Контрольный осмотр позволяет не только обнаружить дефекты у данного двигателя, но и определить, в каких участках технологического процесса, принятого на данном ремонтном предприятии, допускаются неточности и отступления от технических условий.

Категория:

Категория: